|

基于CAE的客车模型建立方法的研究

0

前言

科技的进步推动着客车工业的发展,人们对客车的安全性、行驶平稳性、乘坐舒适性要求越来越高。客车的环保性和舒适性一般通过其静、动态性能来体现,所以对客车进行静、动态分析越来越必要。分析客车静、动态性能的方法中目前最为成功和应用最广的是有限元法[1]。有限元分析技术已经发展成为计算机辅助分析CAE的核心。用CAE方法设计阶段就能够对产品的各项性能进行评估,及早发现问题,从而大大缩短设计开发周期,降低开发成本。国外利用有限元法对车身的建模及静、动态性能的研究开始于20世纪60年代,现在已经具备了较全面的客车建模和动态性能分析技术和丰富的分析经验。国内20世纪70年代初期才开始有人用有限元法进行车身的静态分析。近些年来,众多科研人员都对基于有限元法的客车模型的建立及结构动态分析进行了探讨,但是由于客车本身是一个复杂的多体系统集合,外界载荷的作用多样,致使客车整车模型的建立、求解、分析始终是一个难题。模型建立的优劣直接影响后面分析结果的准确性和精确性,优良的有限元模型是确保分析成功的前提。

1 有限元模型建立方法简介

目前建立有限元模型的方法主要有三种:直接建模、实体建模和输入CAD系统中创建实体模型。

直接建模是指直接在有限元软件中创建节点和单元,模型中没有实体。这种方法CPU处理速度快,但是对结构相对复杂的模型很难完成;实体建模是先创建由关键点、线段、面和体构成的几何模型,然后利用有限元软件的网格划分工具对其进行网格划分,生成节点和单元,最终建立有限元模型。这种方法容易实现各节点和单元的编号完全控制,但要处理的数据量大不适合进行优化设计;在CAD系统中建立几何模型,然后通过软件间的导入导出接口或标准的数据交换格式读入有限元软件中进行分析的方法则属于第三种。这三种方法各有优缺点,要根据模型的复杂程度和分析类型来选取。此方法允许对节点和单元实施不同的几何操作,可用于复杂3D实体建模,但CPU处理需要大量的时间,有时会出现无法生成有限元网格的状况,导致建立模型失败。

下面给出一种客车整车有限元模型建立方法:根据结构不同,把整车分为车身骨架和底盘系统两大部分,分别建立模型,然后通过刚性连接或单元共节点的方式进行连接得到整车有限元模型。

2 客车整车有限元模型的建立

2.1 客车车身骨架有限元建模

采取一定的简化原则[3]首先建立实体模型,并对模型进行抽面处理提取外表面信息,然后将几何模型导入有限元分析软件中,对模型进行适当的修改,划分网格给出边界条件并施加载荷,完成车身有限元模型。

2.1.1 车身骨架几何模型的建立

客车车身结构的模态分析可以预测车身与其它部件如悬架系统、发动机、传动系及路面之间发生动态干扰的可能性,通过合理的结构设计可以避开共振频率。但是客车车身结构复杂,组成构件数目多,受力情况多样,不易于强度分析,动态性能的分析难度更大。建模时把车身分为六大总成,分别建立几何模型装配得到整车车身模型。

2.1.2 单元类型的选取和有限元网格的划分

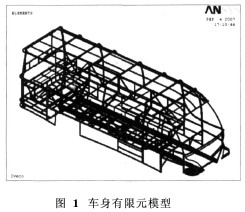

当前选用梁单元建立客车有限元模型的较多[4],这种方法耗时短、易实现,但简化太多,计算结果误差偏高、可信度差。随着计算机性价比的提高和价格的下降,主要使用板壳单元精确化客车模型的构建方法越来越成熟[5]。板壳单元结构精确,所有的承载件都能准确显示结合梁单元、阻尼单元、多点约束单元和弹性单元等,可以将客车的结构特性完全在模型中表达出来。车身有限元模型如图1所示。

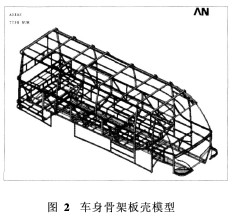

车身模型完成之后,选用四边形单元进行网格划分,局部划分不成功的区域单独挑出选用三角形单元进行二次划分。网格划分完毕,车身骨架有限元模型完成(图2)

2.2 底盘系统有限元模型的建立

底盘系统即轮胎—悬架—车桥系统,它直接影响客车的操纵稳定性、制动安全性和行驶平顺性。其有限元模型可通过动力学模型来构建,直接在有限元软件中建立节点生成单元的方法来完成。模型采用梁单元、杆单元和阻尼单元组合表示,各个构件连接点的不同运动关系设定不同的多点约束单元以保证系统间运动关系的准确性。一般来说,板簧用悬臂梁模拟,选用可变截面、可释放自由度的梁单元;轮胎用弹簧阻尼单元模拟,主要模拟出轮胎的刚度和阻尼特性;车轮和车桥的总成质量用集中质量单元模拟,其分布质量用弹性梁单元模拟。

2.3 子系统间的连接

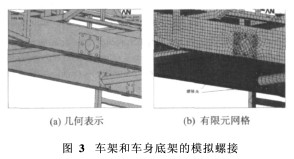

客车车身和车架的连接方式一般为螺接和焊接,车架和轮胎—悬架—车桥系统之间的连接主要是靠板簧的4个部件来连接。挡风玻璃采用粘贴,车内地板采用螺接。分析过程中,采用刚性连结和单元共节点来模拟这些连接方式。车架和车身骨架的连接通过刚性连接两个子模型上的节点来模拟;车架和悬架的连接,则是把车架模型上的节点与悬架模型中的相应节点刚性连接来模拟。图3为模拟螺接。

2.4 承载特点和边界条件

2.4.1 载荷处理

客车结构复杂,尤其是底盘上附件多、形状不规则、布置无规律,实际行驶过程中,车身壁板、风窗玻璃,车厢内行李、乘客,底盘发动机、变速箱等进行整车结构动态分析时都是不可忽略的。建立整车模型时无需一一构建,只需对其作恰当处理。结构形状不影响整车动态结构性能的构件,像发动机、变速箱、乘客和座椅等选用集中质量单元布置于相应构件的质心;客车壁板、风窗玻璃等全部按均布载荷处理。车体本身的自重则采用直接在有限元软件中定义材料属性和重力加速度来实现。

2.4.2 客车工况

客车行驶过程中承受载荷复杂多样,按其性质可分为:弯曲、扭转、横、纵向和垂直载荷,客车实际承受载荷往往为以上几种载荷的组合。客车振动是影响客车动态性能的主要原因,而引起客车振动的两个主要方面是发动机的振动和路况的激励。行驶过程中,路面的激励和发动机的激励同时存在,怠速时主要是发动机的振动。研究客车结构动态性能的方式一般是进行模态分析和谱分析。模态分析时选取自由模态和约束模态两种情况,考察客车不同部位的振动特性;谱分析时则通过建立路面谱模型,得出功率谱图像,分析客车的随机振动特性。

3 小结

在客车动态结构性能的分析的基础上,给出了一种较实用的客车整车有限元模型的建立方法,得到的模型可以广泛用于客车的轻量化设计、可靠性和安全性分析、减小噪声、平顺性、稳定性、舒适性以及碰撞仿真分析等等,对于研究提高客车静、动态性能有很大意义。

转自:互联网

|